Le plan de maintenance est un élément clé de la gestion de la maintenance en entreprise. Il permet de structurer, planifier et prioriser l’ensemble des actions de maintenance afin de garantir la disponibilité des équipements, limiter les arrêts imprévus et optimiser les coûts d’exploitation.

Le plan de maintenance se base sur plusieurs critères : les dispositions réglementaires, les recommandations des fabricants et les observations faites lors de l’utilisation du matériel tout en s’appuyant sur différents types d’interventions – (préventives, correctives ou prédictives) et sur des outils comme la GMAO .

Mais quels sont les avantages de la gestion de la maintenance ? Avant tout : réduire le nombre d’arrêts de production imprévus. En effet, la gestion de la maintenance permet de réduire les pannes, de maîtriser les coûts et d’améliorer la disponibilité des équipements, tout en renforçant la sécurité et la performance globale de l’entreprise.

Dans cet article, nous vous présentons les 5 étapes à suivre pour mettre en place un plan de maintenance opérationnel.

Qu’est-ce qu’un plan de maintenance préventive ?

Pourquoi mettre en place un plan de maintenance ?

Les 3 types de maintenance préventive

Les prérequis pour un plan de maintenance préventive

Les 5 étapes à suivre pour élaborer un plan de maintenance efficace

Le plan de maintenance est un document listant les actions spécifiques nécessaires pour garantir le bon fonctionnement, la fiabilité et la durabilité d’un équipement, d’une machine, d’un système ou d’une installation.

En effectuant régulièrement des inspections, des entretiens et des révisions planifiées, vous identifiez et corrigez les problèmes potentiels avant qu’ils ne se transforment en pannes majeures.

Cela réduit considérablement les interruptions non planifiées de la production. Vous économisez en coûts associés aux temps d’arrêt et aux réparations d’urgence.

De plus, une maintenance préventive bien exécutée prolonge la durée de vie des équipements. Vous maximisez votre retour sur investissement en les utilisant plus longtemps. Vous évitez aussi les coûts de remplacement prématuré.

Les pannes ou défaillances entraînent parfois des conséquences graves ; notamment dans les industries chimiques ou dans les entreprises utilisant des équipements lourds.

En anticipant les problèmes et en effectuant des contrôles réguliers, vous réduisez les risques d’accidents et minimisez l’impact environnemental.

Vous êtes également en conformité avec les réglementations de sécurité et évitez de potentielles sanctions légales.

La réalisation d’un plan de maintenance préventive représente un coût supplémentaire à court termes. Mais c’est surtout une opportunité pour optimiser ses coûts à long termes.

En évitant les pannes coûteuses et les réparations d’urgence, vous économisez sur les coûts de main-d’œuvre, de pièces de rechange et de temps d’arrêt.

Les entreprises planifient mieux leurs ressources. Elles réduisent les dépenses inutiles. Prolonger la durée de vie des équipements est indispensable pour éviter des coûts onéreux de remplacements fréquents d’équipements.

Fini les interruptions fréquentes ! La maintenance préventive favorise une production continue. Les entreprises maintiennent des niveaux de production stables et répondent de manière plus fiable à la demande du marché.

Cela contribue fortement à l’amélioration de la satisfaction client. C’est aussi un argument fort pour se démarquer de la concurrence.

Le plan de maintenance préventive garantit que les équipements sont entretenus conformément aux exigences réglementaires. Cela réduit les risques juridiques et assure la réputation de l’entreprise.

La maintenance préventive systématique est une approche structurée où des tâches de maintenance sont effectuées régulièrement et planifiées de manière systématique.

Cette méthode de maintenance est utilisée pour prévenir les pannes et les défaillances d’équipements.

La maintenabilité basée sur la condition repose sur la surveillance et l’observation des dysfonctionnements. Ce mécanisme déclenche une opération de maintenance dès qu’une valeur seuil est atteinte.

La maintenabilité prédictive s’appuie sur des prévisions extrapolées à partir de l’analyse des paramètres de dégradation significatifs selon les normes AFNOR (Association Française de NORmalisation).

Vous devez vous conformer aux exigences réglementaires pour réaliser votre plan de maintenance. Voici quelques exemples de réglementations :

Il est crucial de préciser quelles parties des équipements ou des systèmes seront concernées par la maintenance préventive. Cette délimitation peut se faire en se basant sur :

Voici les 5 étapes générales à suivre pour développer des plans de maintenance performants :

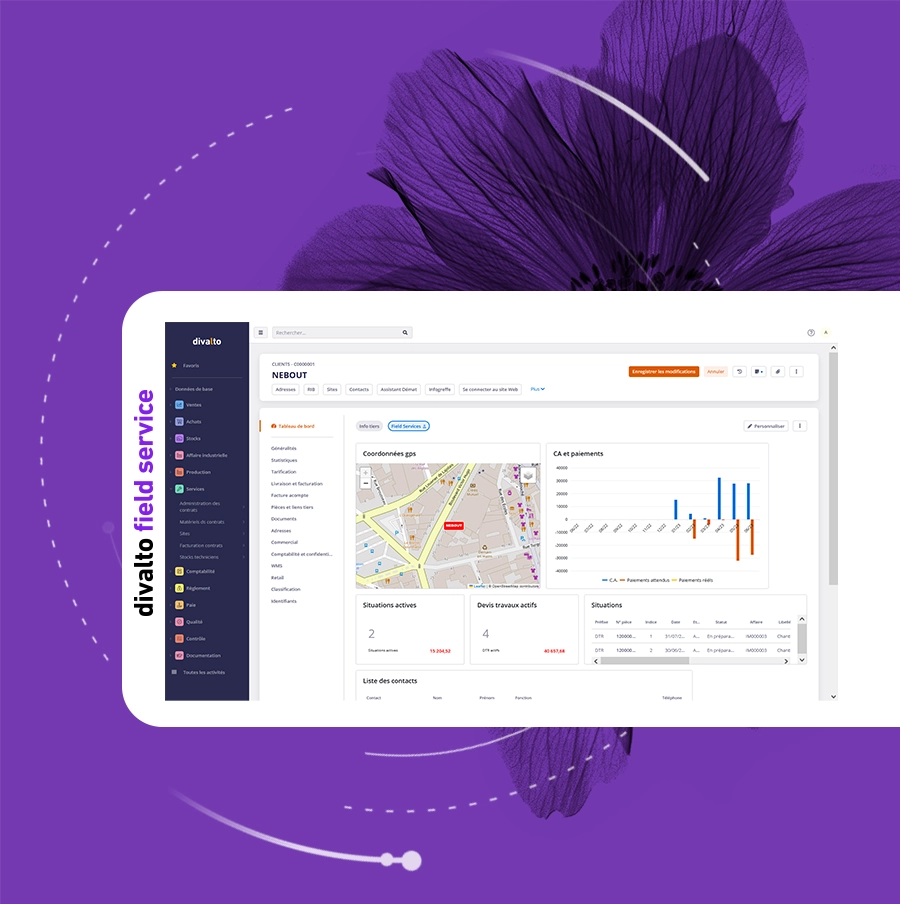

Ce type de planification améliore l’organisation quotidienne de la maintenance grâce notamment à une interface ergonomique centrée utilisateur, une utilisation mobile, des horaires et alarmes, une gestion simplifiée des documents, etc.

Avec un logiciel de GMAO, vous planifiez, suivez et gérez efficacement les activités de maintenance préventive et corrective dans votre entreprise.

Divalto propose, d’ailleurs, une solution staffée pour les professionnels de l’installation et la maintenance. Notre logiciel, divalto field service, vous aide à optimiser les temps de travail de vos techniciens. Vous avez également des indicateurs sur les temps d’utilisation des ressources matérielles.

Voici un listing des fonctionnalités prisées pour la gestion de la maintenance :

Nous vous conseillons également de consigner votre besoin dans un cahier des charges GMAO. Ce document liste l’ensemble des points d’attention pour choisir votre futur logiciel de maintenance.

Ce document est à transmettre à votre futur éditeur de logiciel.