Véritable colonne vertébrale de la GPAO, ordonnancez vos ordres de fabrication en tenant compte des contraintes réelles de l’atelier. L’objectif ? Prioriser les urgences clients, fluidifier les flux, et garantir le respect des délais tout en maîtrisant les coûts. Une vision claire pour une exécution maîtrisée.

La panification industrielle repose sur un ensemble de fonctionnalités complémentaires, pensées pour maximiser l’efficacité opérationnelle :

1

Elle évalue la concordance entre la charge de travail et les capacités de production disponibles dans le temps, afin d’anticiper les besoins et ajuster les ressources.

2

Il traduit les objectifs commerciaux en besoins industriels, en s’appuyant sur les prévisions de vente (PIC) et les tendances du marché pour planifier la fabrication des produits finis à terme.

3

Il propose les réapprovisionnements nécessaires en fonction du PDP et des niveaux de stock, afin d’assurer la disponibilité des matières premières et composants au moment de produire.

4

Il visualise la charge de travail induite par les ordres de fabrication, répartie sur les centres de charge et les postes de travail, pour identifier les éventuels goulots d’étranglement.

5

Il définit l’ordre optimal d’exécution des ordres de fabrication, en tenant compte des contraintes atelier pour garantir productivité, réduction des encours, respect des délais et maîtrise des coûts.

Dans la GPAO de Divalto industry, plusieurs méthodes sont possibles pour planifier vos ordres de production ; différents types de jalonnements, de chevauchement et de fractionnement.

Le jalonnement d’un ordre de fabrication (OF) consiste à aligner les différentes séquences de la gamme de fabrication choisie. Cet alignement se fait selon des “jalons temps”. Plusieurs types de jalonnement sont possibles : au plus tard avec date de fin demandée, au plus tôt avec date de fin demandée, au plus tôt avec date de début demandée, au plus tard avec date de début demandée. Il est aussi possible d’avoir des jalonnements multi-niveaux qui organisent les OF selon la structure du produit fini.

Il est aussi possible de chevaucher des séquences de production. Un chevauchement peut être partiel ou total. Il s’exprime toujours par rapport à une séquence précédente et par rapport à un pourcentage de réalisation de cette opération.

Le Plan Directeur de Production est incontournable pour les fabricants. Il a pour objectif de planifier les besoins en produits finis afin de satisfaire la demande des clients.

Pour ce faire, il s’appuie sur les objectifs commerciaux et prévisions (définis dans le PIC) en tenant compte des variations commerciales ainsi que des niveaux de stocks disponibles pour une projection optimale.

Le PDP identifie des propositions de quantités à produire sur un horizon moyen terme avec un traitement par le CBN (calcul des besoins nets) pour la gestion des composants et matières.

Le PDP se résume à trouver des réponses aux questions suivantes pour une période donnée (jour / semaine / mois) :

Au sein de la GPAO de Divalto industry, le PDP tient compte de données comme les stocks actuels, les commandes fermes à venir, les OF ou les achats à venir, les prévisions de vente ainsi qu’un paramétrage des articles à traiter par le PDP.

Le calcul des besoins nets (CBN) est un outil de planification en flux poussé.

Il émet des propositions de réapprovisionnement à partir de différentes données quantitatives et qualitatives :

Mais il peut aussi déterminer des quantités à approvisionner en se basant sur les prévisions de vente émises par le PDP. Il est aussi connu sous le terme de MRP2 (Material requirement planning).

Dans Divalto industry, le CBN génère des propositions d’achat, de fabrication, voire de transferts ; tout en respectant les délais et minimisant les encours et les stocks.

Chaque proposition est justifiée et devient :

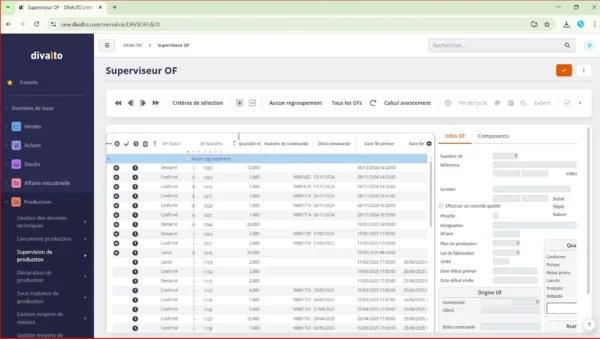

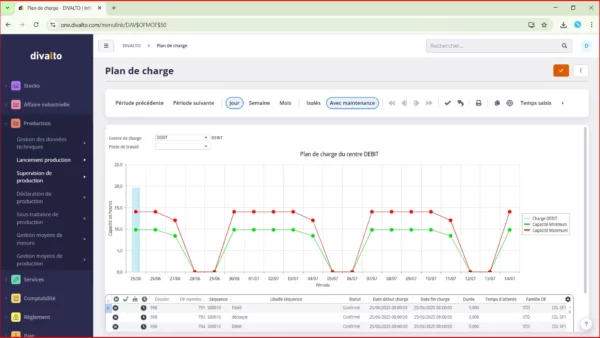

Le plan de charge illustre la charge induite par le portefeuille des OF sur les différents centres de charge et postes de travail.

Deux vues sont possibles :

une représentation graphique de la charge dans le temps,

Les responsables de la production ont ainsi les informations sur le niveau de charge par rapport aux capacités à moyen / court terme. Ils peuvent prendre les décisions nécessaires pour pallier aux problèmes de capacité et, ainsi, supprimer les goulots d’étranglements.

Dans Divalto industry, plusieurs sélections sont possibles pour affiner ces résultats :

Sélection des OF en fonction de leur statut et de leur plan de production

L’ordonnancement à capacité finie définit l’ordre des tâches à réaliser sur des postes de travail en tenant compte de la capacité de chaque poste.

L’ordonnancement vise également à optimiser les enchainements sur le planning de façon à trouver le meilleur compromis pour accroitre la productivité de l’atelier. En fonction des objectifs recherchés, le système prend en compte la gestion de règles métier qui réduisent, par exemple, des temps de changements d’outillage pour optimiser les processus.